全闭环精密智能伺服压力机控制系统

1、实际生产中遇到的问题:

1、产品加工过程要求一致性提高或者精度的提高。

2、小批量多品种加工要求产线可以快速切换。

3、客户要求所有产品进行质检并提供相应的检测数据,特别是新兴的部件更需要全程数据追溯。

4、生产流程需要进一步优化,提高产出率。

5、节能、环保、维护方便的要求。

2、精密伺服压力机优势:

压装性能:精密的位置、压力全闭环算法,可以实现。

1、位置定位精度达到±0.01mm(任意负载和速度)。

2、压力达到2‰FS。

配合定制电缸可以帮助用户取消模具导套、限位等,简化工装,特别适合小批量多品种的产品生产场景。

品控:多种判断模式,实时监控生产过程中的压力、位移变化,自动判定压装产品是否合格,保证100%有效检测,减小人工品检成本,为压装生产全自动化提供基础和保证。

1、能有效识别来料公差超限、位置放反、加工过程异常等情况。

2、接触位置、终止压力、终止位置异常实时判断。

大数据收集与分析:

生产过程中所有的工艺、质量、生产数据可以自动保存和上传,与MES对接,实现电子SOP功能,提高生产效率20%以上。

3、以上功能如何实现的?

1、智能驱动器基于同一颗DSP实现传统意义上伺服驱动器和运动控制器的所有功能,直接驱动伺服电机,完成位置和压力的精确控制。

2、控制周期125us,位置和压力规划控制精准。

3、高速模拟量输入和采集,曲线采样率≥1000次/秒,确保压装过程分毫毕现。

4、X86架构控制器完成数据的保存和实时显示。

5、基于固高科技云平台技术可实现数据远程管理。

4、全闭环精密伺服压力机方案:

1、基于驱控一体的一体式压装机控制器,无需复杂电柜,直接驱动伺服电机、接入压力传感器和光栅尺等,完成对电缸位置、压力精确的全闭环控制。

2、优化过的压装机执行机构,保证模板平面度、平行度,电缸出轴的位置精度和轴向圆跳动,协助客户取消以往工装中的导向、定位、防过压等复杂装置,降低工装成本并实现快速换模调产。

位置控制精度:机器负载范围内任意点位置定位精度可达±0.01mm。

压力控制精度:几乎无压力超调,稳态精度0.2%FS(与压力传感器相关)。

模架、电缸机械性能:特别设计优化,确保压头侧性能,帮助客户保证性能同时简化工装,降低工装一致化成本。

1、专业设计的模架保证上下模板平面度和平行度,定制电缸减小电缸出轴径向跳动(模板平面度≤0.01mm、平行度≤0.03mm (面积400mm*300mm)、电缸出轴的径向圆跳动全程≤0.02mm(行程150mm))。

2、电缸出轴位置光栅尺全闭环控制,彻底消除加工过程中螺杆间隙、皮带变形、传动机构磨损所累积的位置偏差,确保出轴定位精度。

5、数据采集显示和压装质量判断:典型采集周期为1ms(最快125us),压装曲线可以在压装过程中实时显示,判断点、判断窗口、判断包络线等多种质量检测方式确保生产过程符合要求。

数据存储与交互:存储空间为2G,可以较长时间存储压装数据文件。支持将压装过程数据和生产数据通过TCP/IP上传至客户MES系统,实现电子SOP功能,进而优化生产组织流程。

电气配线和维护:一体化的电柜设计,直接通过定制电缆控制电机、接入压力传感器、信号开关即可,可维护性大大增强。

6、伺服压力机选型范围:

1、目前系统可以满足推力0.2T~35T的应用需求。

2、可提供整机或压装系统,既可以满足客户的标准化工艺要求,也可以按特殊工艺要求进行定制化开发。

3、持续产品改进和服务支持,帮助客户安全生产、提高生产效率和产品竞争力。

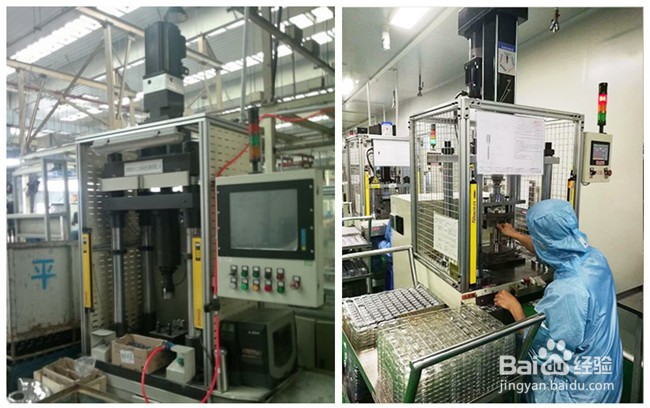

7、精密智能全闭环伺服压力机:

精度控制:

1.位置定位精度达到±0.01mm(任意负载和速度),通过DSP芯片采集和处理,处理周期125us。(市场上其他产品PLC控制程序周期2-10ms)。

2.压力精度达到0.2%FS,同时压装过程使用运动控制算法,位置、压力不易过冲,减少废品产生。

8、直观的曲线显示和品质判断:

1.压装曲线可以在压装过程中实时显示,数据采样频率可达1000次/秒。

2.判断点、判断窗口、判断包络线等多种质量检测方式,配合“特殊点检测”解决压装品质问题,保证产品一致性。

9、丰富的数据管理与联网:

1.存储空间为2G,可以较长时间存储压装数据文件。

2.支持将压装过程数据和生产数据通过TCP/IP上传至客户MES系统,实现电子SOP功能,进而优化生产组织流程。

3.支持TCP/IP、Modbus、CANopen、glink-II协议配合PLC完成压机单元控制,接受PLC指令,并将相应的压装数据和判断结果上传至PLC侧,配合机械手完成自动上下料操作。

10、简便的部署和维护:一体化的电柜设计,直接通过定制电缆控制电机、接入压力传感器、信号开关即可,可维护性大大增强。