电磁炉不加热检查与维修

1、检查前

电磁炉不能空载试验

必须将铁质器皿置于电磁炉工作面板上

用指针式万能表(R×1K档)

测量电源插头两个电极

指针偏转约12千欧后

自动返回表面阻值最大处

表明机内电路正常

2、接入钳表

测量电磁炉待机电流为0.67安

表明待机电流偏大

正常值不应大于0.01安

说明机内有元器件存在较大漏电流

但非短路与工作电流

3、只能开机检查

1. 将电磁炉翻转背面

2. 用锥子挑起底座前端两粒防滑胶

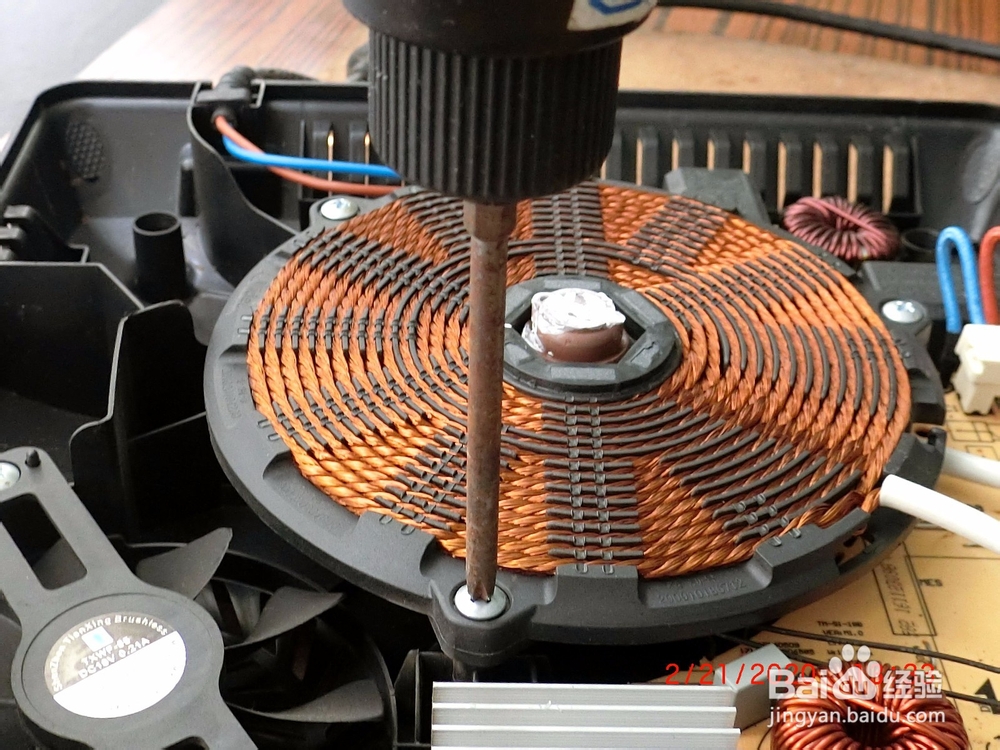

4、用三角螺丝刀(本机适用)

拧出底座四粒连接螺钉

并用小碟集中放好

慎防丢失

5、掀起电磁炉面板

看到了底座里的构造与电路

拍下照片

记录维修过程

便于翻看构造及电路的连接

电路主要由四大件组成

一是电磁线圈

三件电路板

分别是

控制板

主板与

电源板

需要时

可以直接更换电路板

6、目测检查电路板

发现电磁线圈一端线头

与主板焊接点

出现了严重烧损脱落

7、由于电磁线圈端头

与主板连接方式为焊接

故需将电磁线圈与主板

一并从底座拆出

以便进一步的检查与维修

8、为方便拆出

需要拔出连接主板四个接插件(头)

包括

1. 主板电源插头

2. 控制板两个

3. 面板热敏管一个

9、顺便检测一下面板热敏管

阻值为108千欧

属正常

10、拆出了连着的电磁线圈和主板

11、检查主板背面电磁线圈的焊口

发现焊口并未完全烧坏

可以重焊修复

12、用电烙铁将焊口残锡焊出

露出焊孔

13、对电磁线圈线头焊片

用锉刀锉磨表面

除去氧化表层和污垢

重新上锡

14、将电磁线圈线头焊片

重新用螺丝刀压入主板焊孔

15、翻转主板背面

原来正面的焊片

须用小木块顶着

务求焊片压贴主板焊孔

16、重新对焊孔进行焊锡

电烙铁咀需触及焊片

焊时适当延长

锡点适当要大

务求真焊

17、顺便在电路板上

直接检测整流排桥是否正常

只需测量四步

图中所示

整流排桥右上角为缺角

2、3脚 为交流220伏输入端

1脚为整流输出正极

4脚为整流输出负极

18、用万能表(R×1K档)

先测量2、3脚交流220伏输入端

正反向的电阻 均呈无限大

表明2、3脚交流输入端电阻正常

19、再测1、4脚

负表笔接1脚

测得电阻 为无限大

表明1、4脚 反向电阻正常

再测4、1脚

负表笔接4脚

阻值约为10千欧

表明4、1脚 正向电阻正常

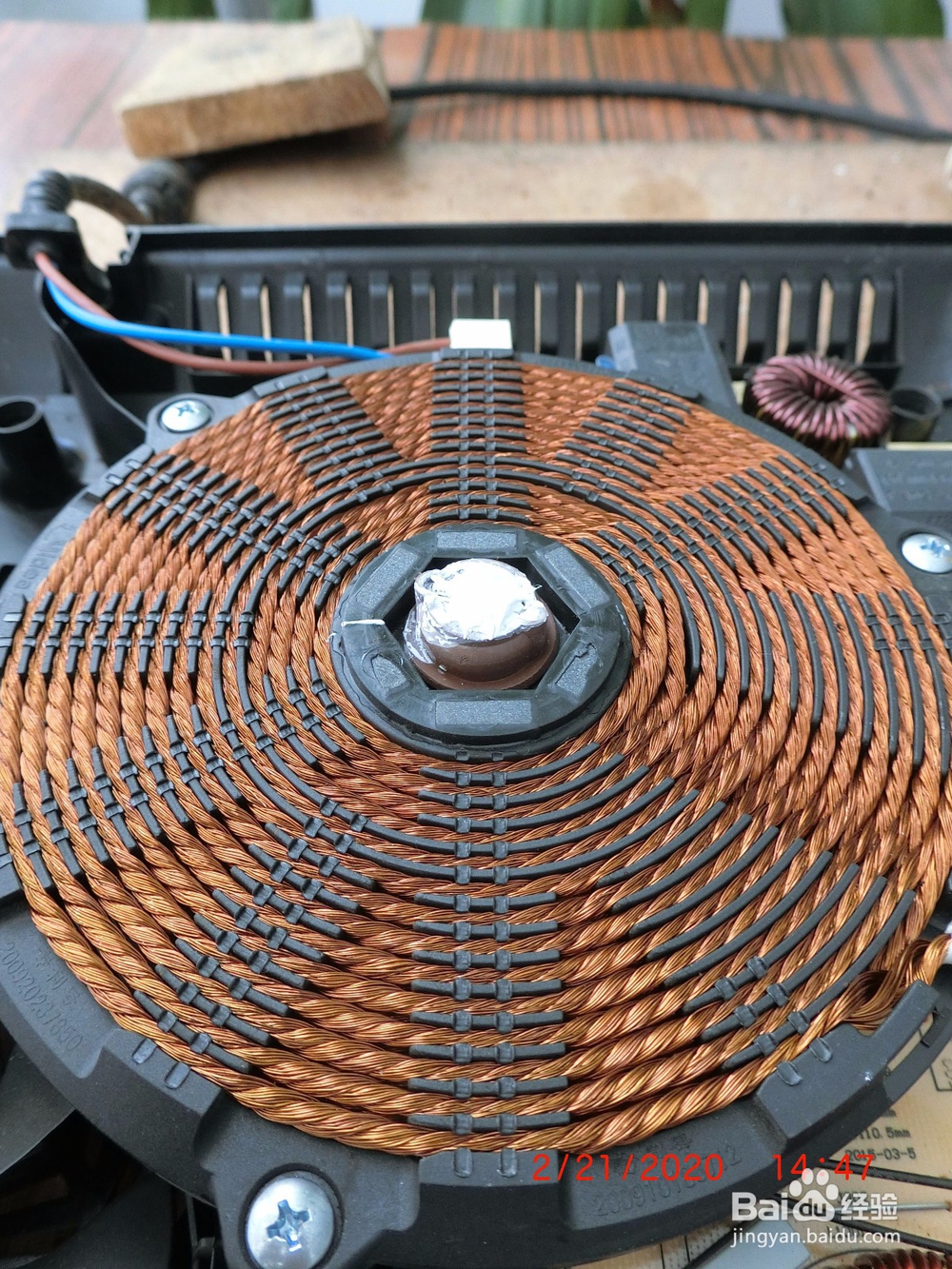

20、电磁线圈和主板

一起重新装好

并插好主板的四个接插件(头)

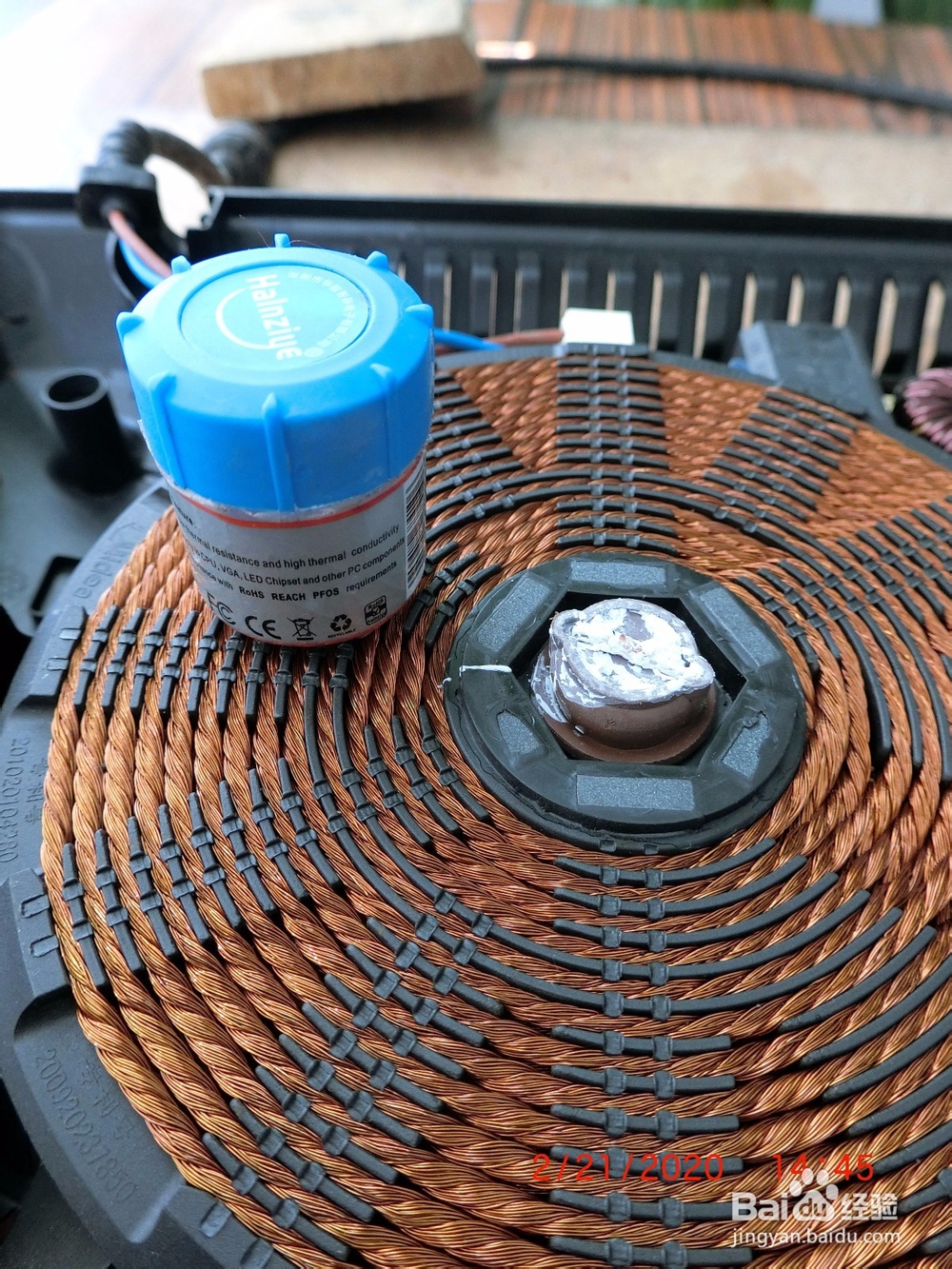

21、取出导热硅脂

用牙签挑起小许

涂抹在电磁线圈中心的热敏管上

22、重新装好面板

暂不安装底座螺钉

23、检测电源线插头 电阻正常

免却电源存在短路担忧

24、检测电磁炉待机电流偏大

(另外检查排除)

不影响继续试验与使用

25、通电进行烧水试验

少量水马上烧开了

电流为7.07安

正常

26、电磁炉维修后可靠性试验

盛装大碗清水

经过约6分钟

水被完全烧开了

结论

电磁炉不能加热原因

是电磁线圈焊口欠佳

锡量过少

过热烧损

接触不良

另外本机电路也欠装保险丝