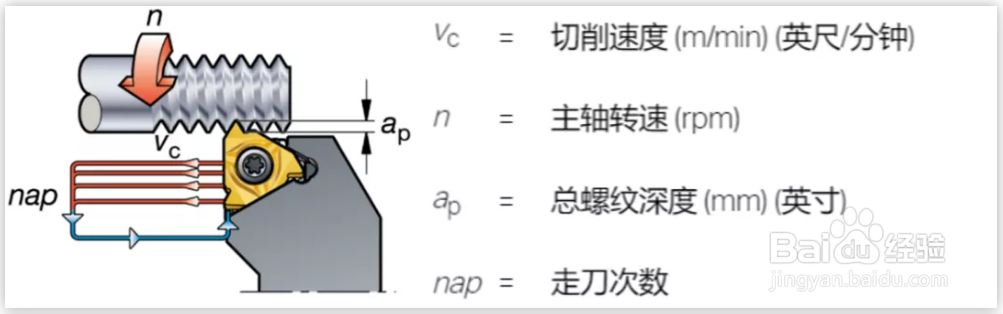

数控车床螺纹车削进刀量

1、一、螺纹加工重要基本知识

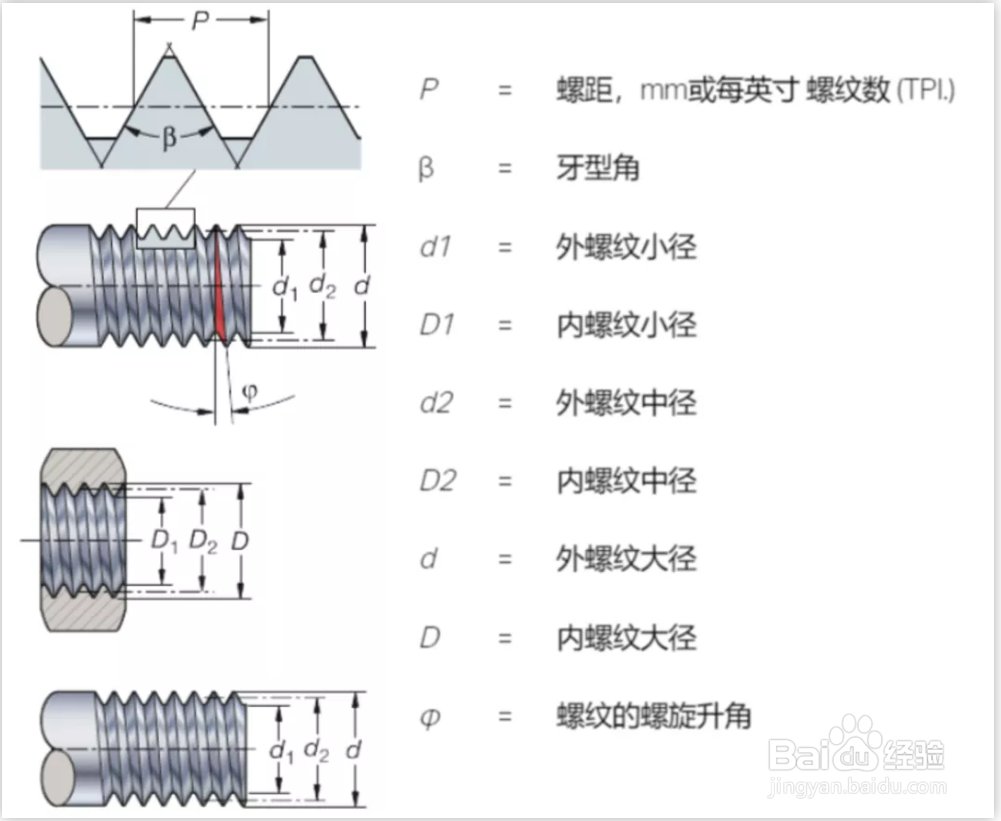

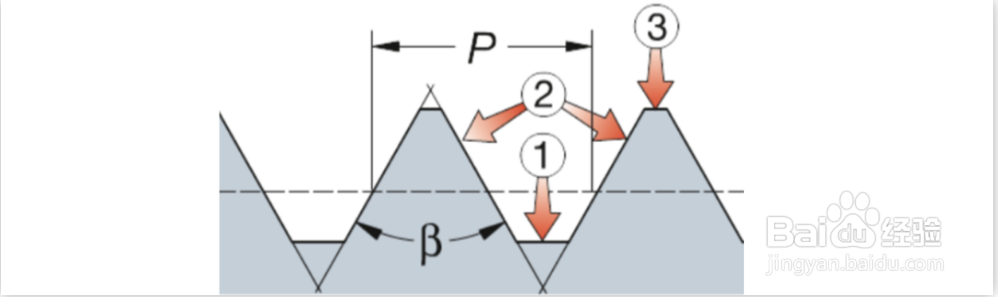

术语定义 ①牙底 ②牙侧 ③牙顶

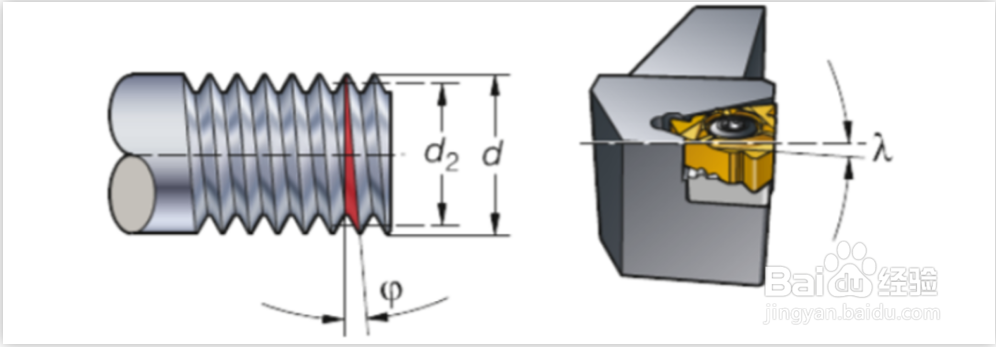

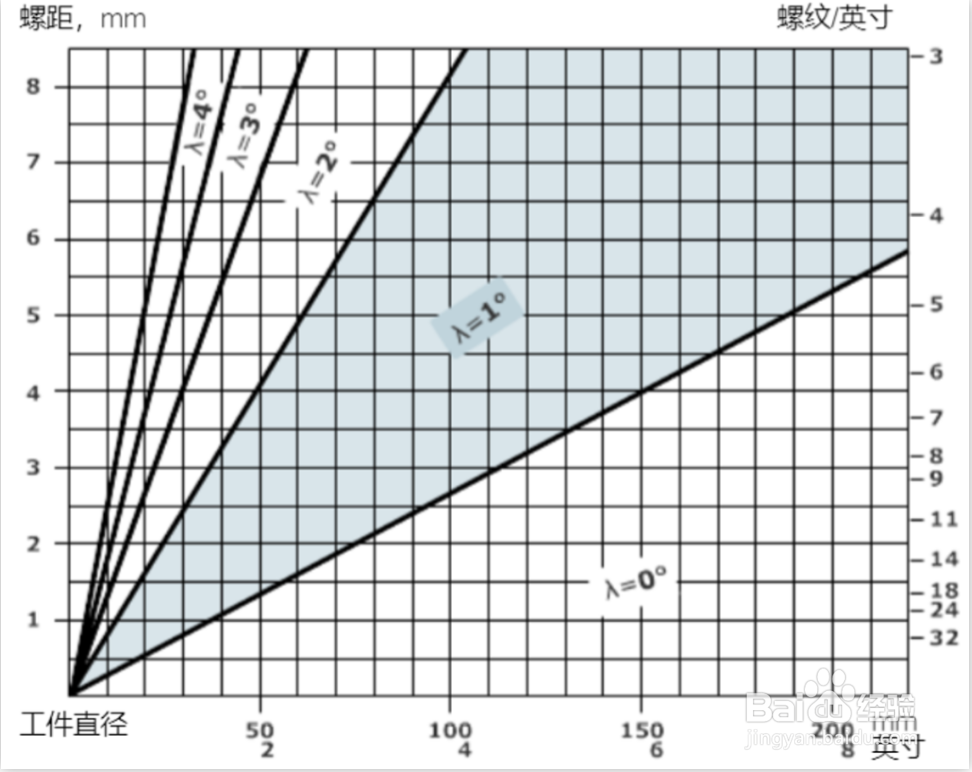

2、 螺旋升角取决于螺纹的直径和螺距。通过更换刀垫调整刀片的牙侧后角。刃倾角为γ。最常见的刃倾角为1°,对应刀柄中的标准刀垫

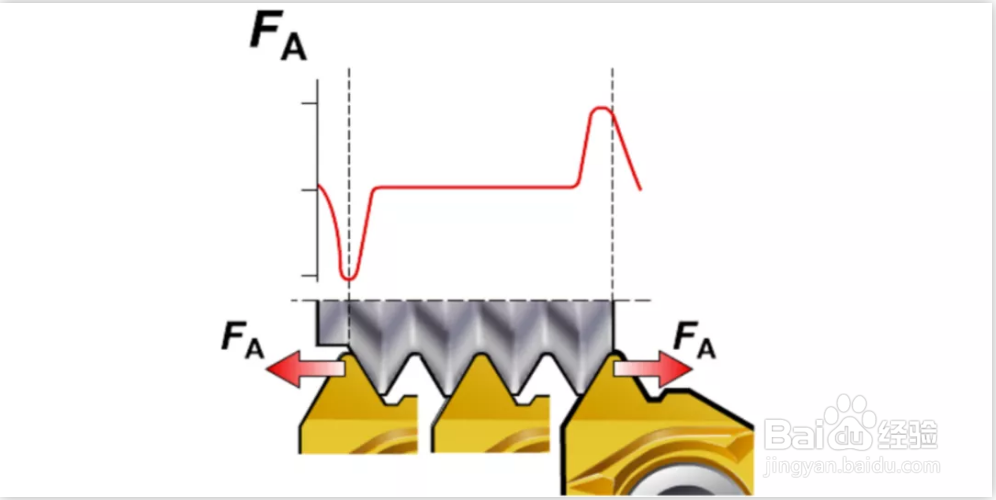

3、 切入和切出螺纹时的切削力,螺纹加工工序中的最高轴向切削力在切削刀具切入和切出工件期间出现。切削参数过高可能导致夹紧不可靠的刀片出现运动。

4、 倾斜刀片以获得间隙,可在刀柄中的刀片下方利用刀垫设置刃倾角。所有刀柄都配备刃倾角设置为1°的标准刀垫。

5、 根据刃倾角选择刀垫,工件直径和螺距会影响刃倾角。从下图可以看出,工件直径为40mm,螺距为6mm,所需的刀垫必须具有3°刃倾角(不能使用标准刀垫)。

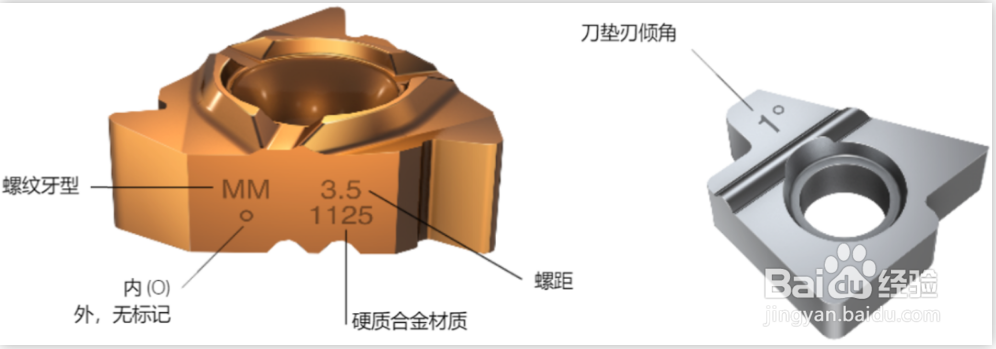

6、螺纹加工刀片和刀垫的标记

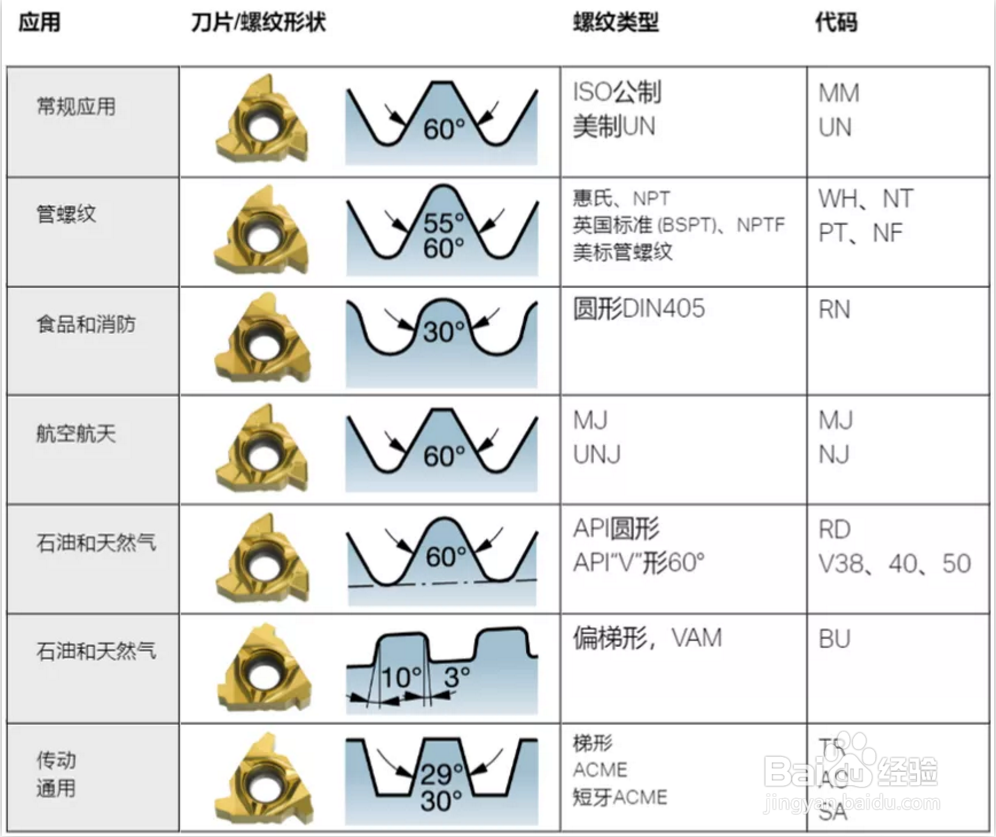

7、螺纹形状及其应用

8、二、螺纹刀片类型及夹持方案

1. 多牙型刀片

优点:减少进刀次数非常高的生产率

缺点:需要稳定装夹柱拒在加工完螺纹之后需要足够的退刀空间

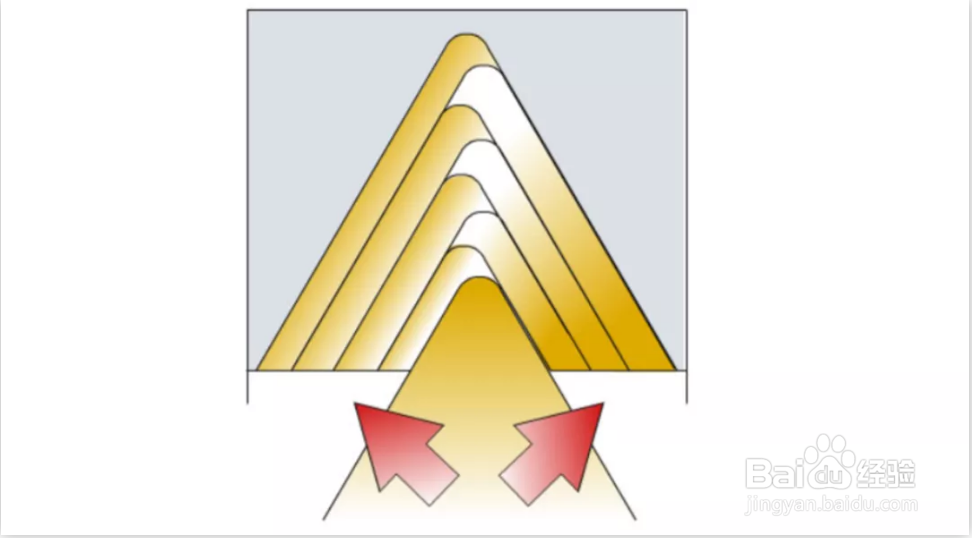

9、2. 全牙型刀片

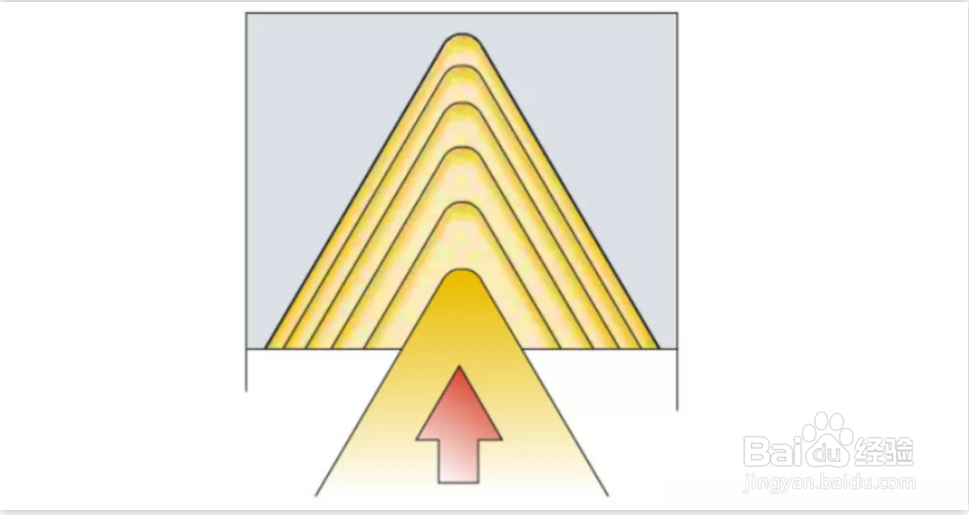

优点:更好地控制螺纹形状毛刺更少

缺点:一种刀片只能切削一种螺距

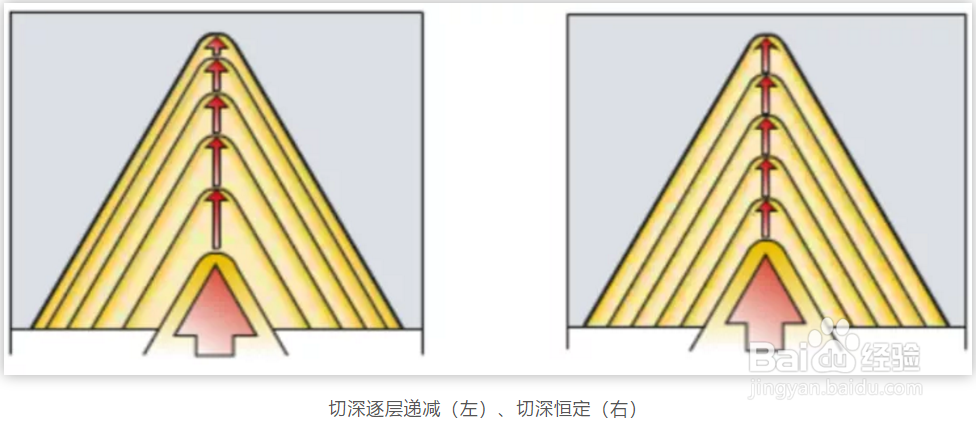

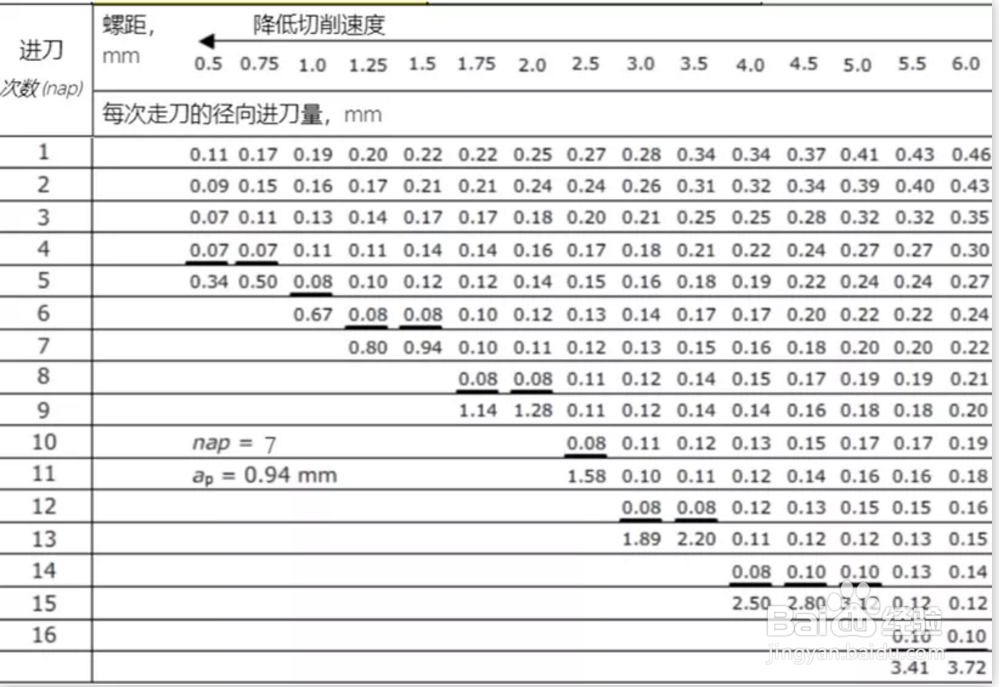

10、3. V牙型刀片

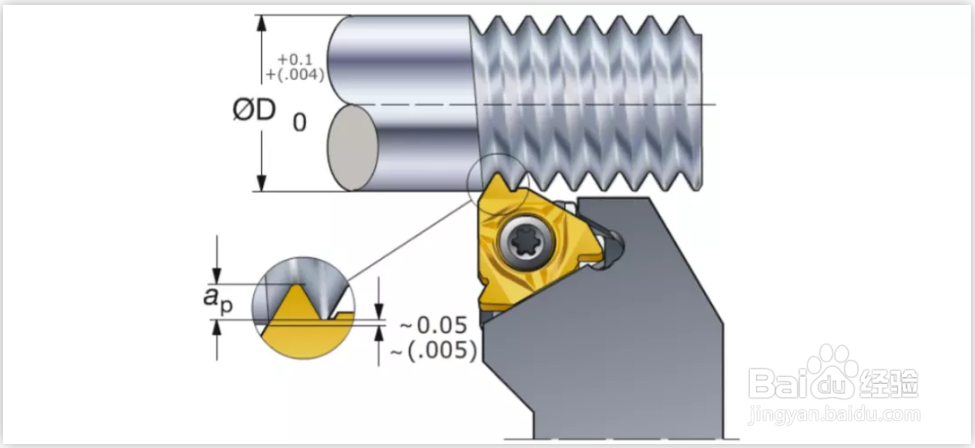

优点:灵活性,同一种刀片可用于加工几种螺距。

缺点会导致毛刺形成,需要去除毛刺。

11、 夹持方案i-LOCK:使用位置固定的刀片进行刚性极高的螺纹加工在导轨的引导下,刀片定位于正确的位晃召婶置螺钉将导轨上的刀片压回至刀片座中一个接触面(红色接触面)处。

12、各式各样的刀柄

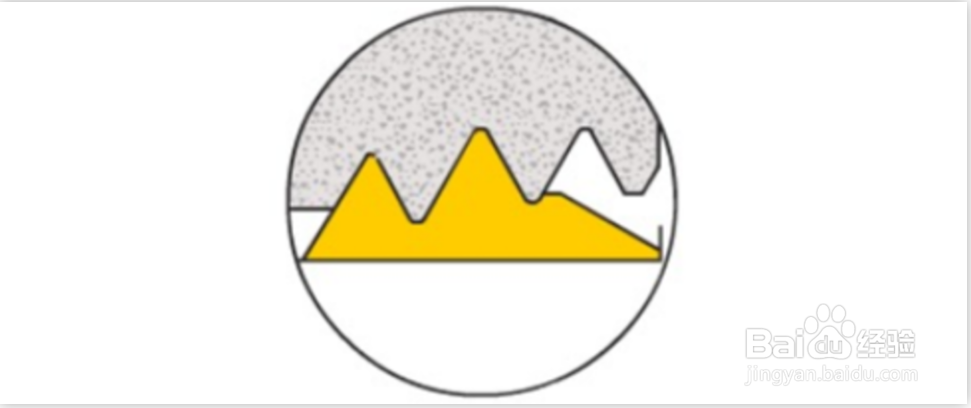

13、三、3种不同类型的进刀方

1. 改进式侧向进刀

大多数数控机床都能通过循环程序使用这种进刀方法,切屑与传统车削类型-更易成形和引导轴向切削力可降低振动风险切屑较厚,但仅与刀片的一面相接触传递至刀片的热量减少大多数螺纹加工工序的首选。

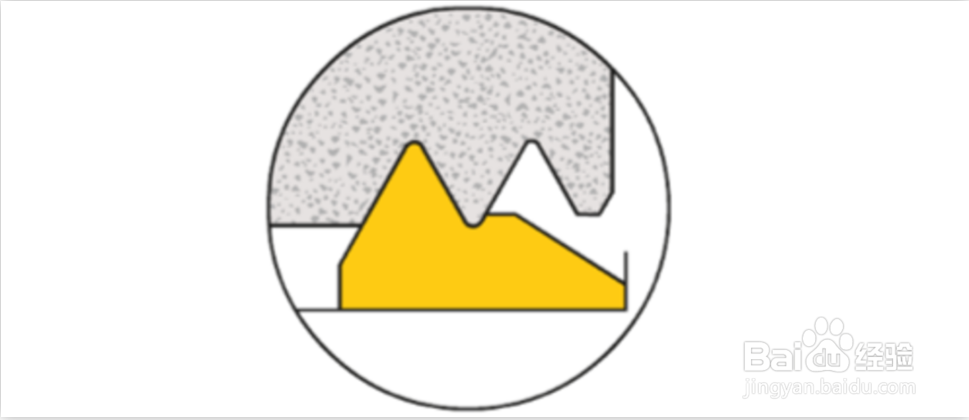

14、2. 径向进刀

最常用的方法-较早的非数控车床能够使用的唯一方法,产生坚硬的“V”形切屑均匀的刀片磨损刀片座暴露于高温下,从而限制了进刀深度适合加工细牙螺纹在加工粗牙螺纹时可能产生振动且切屑控制差加工硬化材料的首选

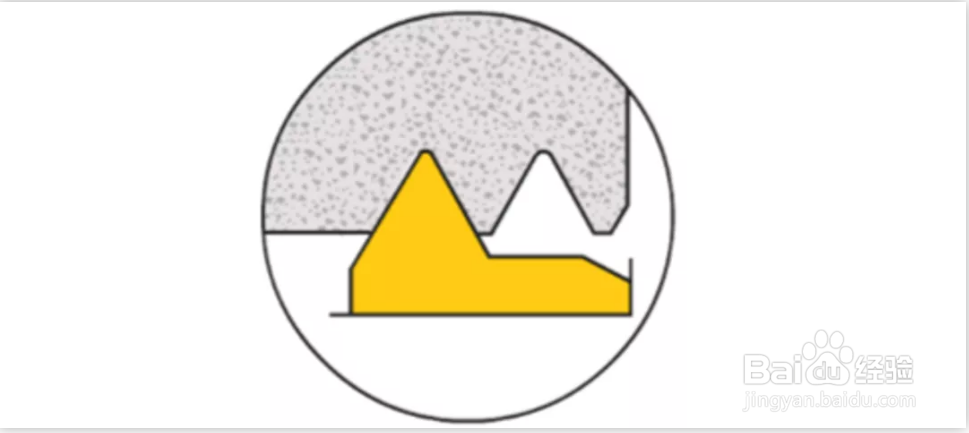

15、3. 交替式进刀推荐用于大牙型

在加工螺距非常大的螺纹时能够实现均匀的刀片磨损和最长刀具寿命切屑被沿着两个方向引导,因此难以控制

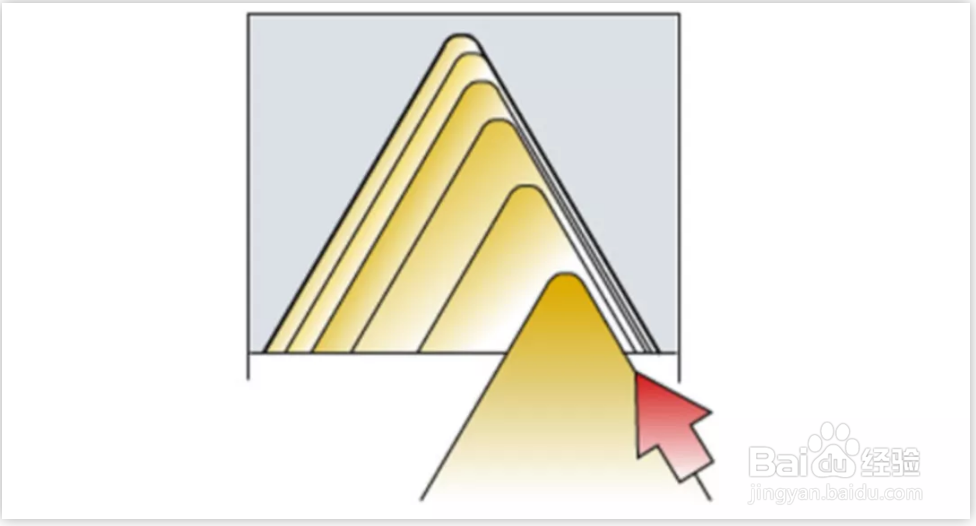

16、四、改进加工结果的方法

1. 切深逐层递减(切屑面积不变)

能够实现恒定的切屑面积,这是数控程序中最常用的方法。第一次走刀最深遵照样本中进刀沫荡表上的推荐值更加“平衡‘’的切屑面积最后一次走刀实际约为0.07mm

2. 切深恒定

无论走刀次数的多少,每次走刀深度都相等。对刀片有更高的要求确保最佳切屑控制不应用于螺距大于TP1.5mm 或 16TP时

17、利用额外余量精修螺纹牙顶:

加工螺纹之前,不必将胚料车削至精确的直径,利用额外余量/材料精修螺纹牙顶。对于精修牙顶刀片,前面的车削工序应留出0.03-0.07mm的材料,以使牙顶正确成形。

18、外螺纹进刀值推荐(ISO公制)

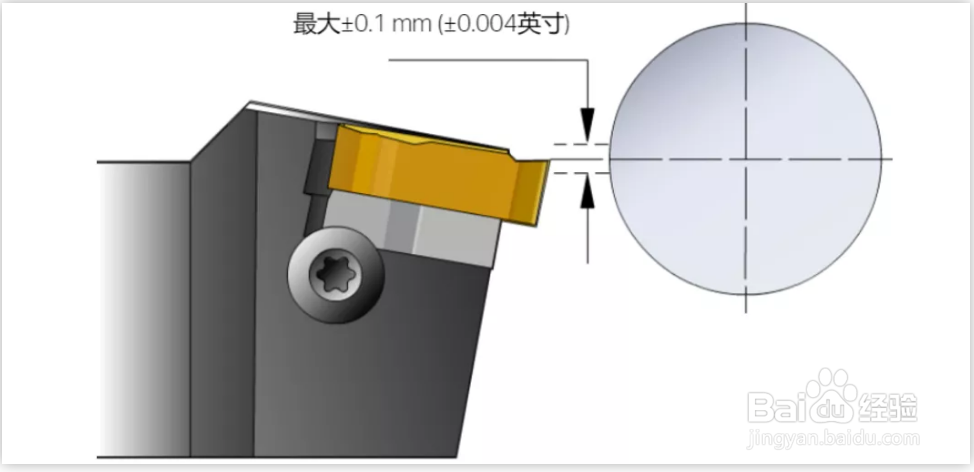

19、确保工件和刀具对中:

使用最大中心线偏差±0.1mm。切削刃位置过高,后角将减小,切削刃将受到剐蹭(破裂);切削刃位置过低,螺纹牙型可能不正确。

20、五、螺纹车削应用技巧成功

1)在螺纹车削前检查工件直径是否有正确的加工余量,增加0.14mm作为牙顶余量。

2)在机床中精确定位刀具。

3)检查切削刃相对于中径的设置。

4)确保使用正确的刀片槽型(A、F或C )。

5)通过选择适当的刀垫确保足够大且均匀的间隙(刀片-倾斜刀垫),以获得正确的牙侧间隙。

6)如果螺纹不合格,则检查包括机床在内的整个装夹。

7)检查螺纹车削可用的数控程序。

8)优化进刀方法、走刀次数和尺寸。

9)确保正确的切削速度以满足应用要求。

10)如果工件螺纹的螺距错误,则检查机床螺距是否正确。

11)在切入工件之前,建议刀具应以3倍螺距的最小距离开始。

12)高精度冷却液能够延长刀具寿命并改善切屑控制。

13)快换系统可确保简单快速的装夹。

21、刀片磨损和刀具寿命:

进刀方法,优化进刀方法、走刀次数和深度刀片倾角,确保足够大且均匀的间隙(刀片-倾斜刀垫)刀片槽型,确保使用正确的刀片槽型(A、F或C槽型)刀片材质,根据材料和韧性要求选择正确的材质切削参数,必要时,改变切削速度和走刀次数。