液压油缸如何选型步骤

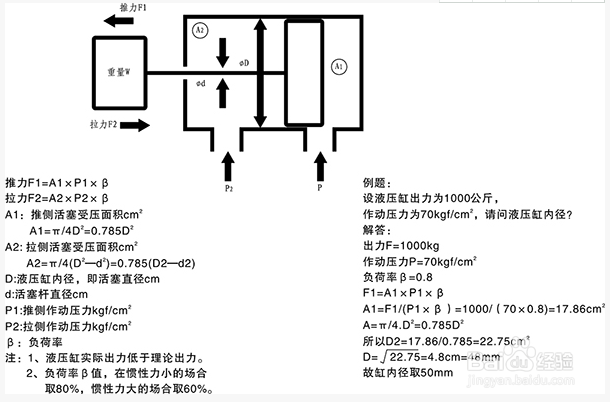

1、步骤一:掌握基本概念及公式

1)油缸基本参数

缸径D(缸筒内径)、杆径d(活塞杆直径)、行程S、使用压力P,安装方式、安装尺寸。

其中最重要的是缸径、行程、使用压力缸径有标准系列可选,使用压力也是分几个档

2)F = PS

由力的计算公式可知: F = PS(P:压强; S:受压面积—由油缸的缸径、杆径决定)

举例:油缸的推力需要达到10吨,即F=10,则P、S有多种组合。

100缸径油缸,使用压力打到14MPA时可以达到10吨

80缸径油缸,使用压力打到21MPA同样可以达到10吨

2、步骤二:确定系统压力P

1、初选液压工作压力:

压力的选择要根据载荷大小(即F)和设备类型而定。还要考虑执行元件的装配空间、经济条件及元件供应情况等的限制。

一般来说,对于固定的尺寸不太受限的设备,压力可以选低一些,行走机械重在设备压力要选高一些。

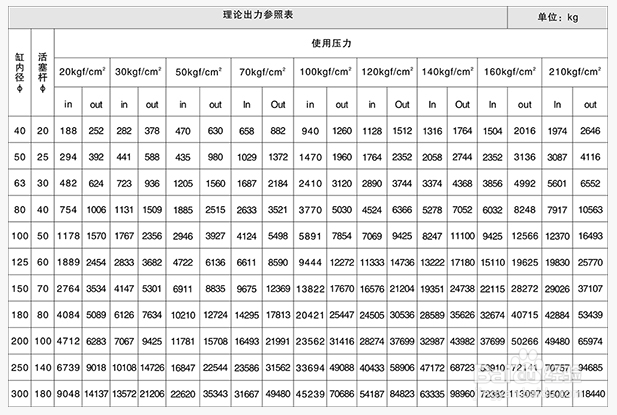

2、具体选择参考下表:

根据负载选择液压缸的设计压力:

根据主机类型选择液压执行器的设计压力:

3、步骤三:初选缸径D/杆径d

选择好设计压力后,即P可知的,负载大小F又是可知的,则用公式得出S受力面积,再根据受力面积计算出油缸的缸径

也可以按照以下表格选择

再选杆径d

1) P≤10,d=0.5D

2) 2)P=12.5~20 ,d=0.56D

3) 3)P>20,d=0.71D

4、步骤四:选定行程S

根据设备或装置系统总体设计的要求,确定安装方式和行程S,具体确定原则如下:

行程S=实际最大工作行程Smax+行程富裕量△S;

行程富裕△S=行程余量△S1+行程余量△S2+行程余量△S3。

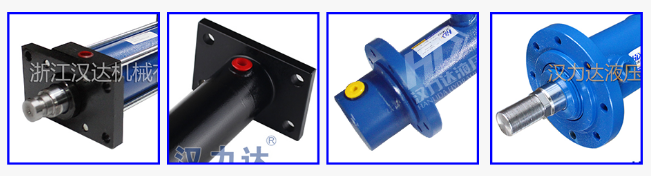

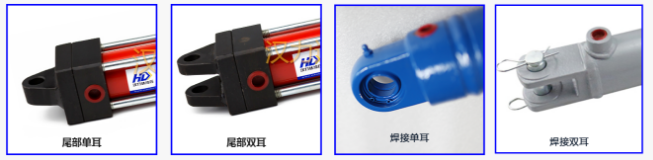

5、步骤五:安装方式,即油缸与设备以什么形式相连接。确定了安装方式后,再确定安装尺寸。

安装方式的确定原则

1)法兰安装

2)铰支安装

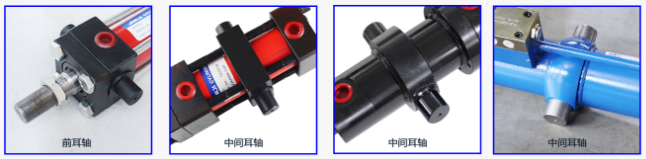

a)尾部单(双)耳环安装

b)端部、中部或尾部耳轴安装

c) 尾部耳轴安装与尾部双耳环安装工况相近,选择方法同上。

3)脚架安装

6、步骤六:端位缓冲的选择

下列工况应考虑选择两端位缓冲或一端缓冲:

1)液压缸活塞全行程运行,其往返动行速度大于100mm/s的工况,应选择两端缓冲。

2)液压缸活塞单向往(返)速度大于100mm/s且运行至行程端位的工况,应选择一端或两端缓冲。

3)其他特定工况。

7、步骤七:油口类型与通径选择

1)油口类型:

内螺纹式、法兰式及其他特殊型式,其选择由系统中连接管路的接管方式确定。

2)油口通径选择原则:

在系统与液压缸的连接管路中介质流量已知条件下,通过油口的介质流速一般不大于5mm/s,同时注意速比的因素,确定油口通径。

8、步骤八::特定工况对条件选择

1)工作介质

正常介质为矿物油,其他介质必须注意其对密封系统、各部件材料特性等条件的影响。

2)环境或介质温度

正常工作介质温度为-20℃至+80℃,超出该工作温度必须注意其对密封系统、各部件材料特性及冷却系统设置等条件的影响。

3)高运行精度

对伺服或其他如中高压以上具有低启动压力要求的液压缸,必须注意其对密封系统、各部件材料特性及细节设计等条件的影响。

4)零泄漏

对具有特定保压要求的液压缸,必须注意其对密封系统、各部件材料特性等条件的影响。

5)工作的压力、速度,工况如

a) 中低压系统、活塞往返速度≥70~80mm/s

b) 中高压、高压系统、活塞往返速度≥100~120mm/s

必须注意对密封系统、各部件材料特性、联结结构及配合精度等条件的影响。

6)高频振动的工作环境:必须注意其对各部件材料特性、联结结构及细节设计等因素的影响。

7)低温结冰或污染的工作环境,工况如

a、高粉尘等环境;

b、水淋、酸雾或盐雾等环境。

必须注意其对密封系统、各部件材料特性、活塞杆的表面处理及产品的防护等条件的影响。

9、步骤九:密封件品质的选择

情况一、无特定工况、特定品质要求,依标准密封系统采用,

情况二、有如前所述的特定工况、无指定品质要求,依特定密封系统采用;

情况三、有如前所述的特定工况、有指定品质要求,建议密封系统由专业工程师推荐采用;

情况四、液压缸的密封系统失效后果严重(如影响安全、不易更换、经济损失大等),建议密封系统由业工程师推荐;

情况五、对配套出口的液压缸密封系统,建议由专业工程师依据工况推荐采用互换性好、易采购的知名密封品质。

10、步骤十:其它特性的选择

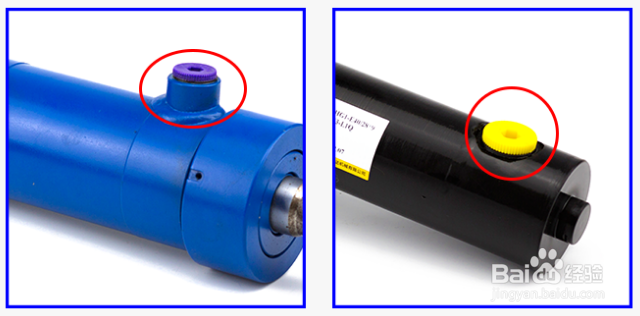

(1)排气阀

根据液压缸的工作位置状态,其正常设置在两腔端部腔内空气最终淤积的最高点位置,空气排尽后可防止爬行、保护密封,同时可减缓油液的变质。

泄漏油口在严禁油液外泄的工作环境中,由于液压缸行程长或某些工况,致使其往返工作过程中油液在防尘圈背后淤积,防止长时间工作后外泄,而必须在油液淤积的位置设置泄漏口。