渗碳淬火钢加工-CBN刀具(HRC58-62)

1、渗碳淬火钢的常见材质及特性

渗碳淬火钢件一般多为低碳钢和低合金钢,如20CrMnTi、20Cr等,渗碳淬火后硬度一般在HRC58-62度之间,典型零部件有齿轮、齿套、齿形模具、齿轮轴等零件。

其切削加工特性如下:

(1)渗碳淬火钢强度高、硬度高,几乎无塑性,接近于0;

(2)切削加工HRC58-62渗碳淬火钢时,切削力大、切削温度高;

(3)渗碳淬火钢件表面不易产生积屑瘤;

(4)渗碳淬火钢的导热系数低。

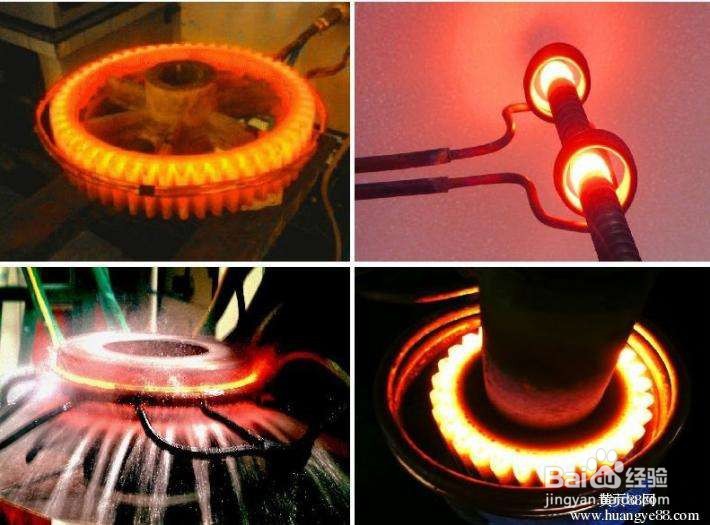

2、渗碳淬火钢的热处理工艺

渗碳淬火是金属材料常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。

传统工艺主要有:低温回火、预冷直接淬火、一次加热淬火、渗碳高温回火、二次淬火冷处理、渗碳后感应加热等工序。

渗碳是将工件置入具有活性渗碳介质中,加热到900-950℃的单相奥氏体区,保温足够时间后,使渗碳介质中分解出的活性碳原子渗入钢件表层,从而获得表层高碳,心部仍保持原有成分.。相似的还有低温渗氮处理。这是金属材料常见的一种热处理工艺,它可以使渗过碳的工件表面获得很高的硬度,提高其耐磨程度。

淬火一般搭配回火使用,其目的可以大幅提高钢的刚性、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

3、渗碳淬火钢的机械加工工艺

渗碳淬火钢经过热处理之后需要精加工,才能保证图纸要求尺寸和表面粗糙度,但渗碳淬火后的钢件硬度高、难加工,部分渗碳淬火工件属于断续切削,容易造成刀具崩刃。

以渗碳淬火齿轮为例:

齿轮的加工工艺:下料—锻造—正火—粗车—调质热处理(淬火+高温回火)—精车—齿面磨削加工--检验入库。

从加工工艺来看,渗碳淬火钢件需要磨削加工来保证图纸要求,齿轮是由于属于断续切削,车刀一度无法加工。

随着刀具行业及切削技术的不断发展,刀具行业研制出涂层硬质合金刀具,陶瓷刀具和CBN刀具,目前已实现以车代磨加工渗碳淬火钢。

4、渗碳淬火钢件的加工刀具材质

涂层硬质合金刀片:是在韧性较好的硬质合金刀片上电镀一层耐磨材料,比未涂层的硬质合金刀片硬度高、耐磨性好,但涂层的厚度一般在2~18μm,耐磨层较薄,长时间的加工致使耐磨层磨损,耐磨层磨损完之后的加工性能和未涂层的硬质合金到无差异;而且遇到断续工况时,涂层硬质合金刀片刃口易崩裂,导致磨损加剧,换刀频繁,影响加工效率,增加刀具成本。

陶瓷刀片:与涂层硬质合金刀具相比硬度更高,性能更好,缺点就是脆性大,断续切削时陶瓷刀片容易崩刀。

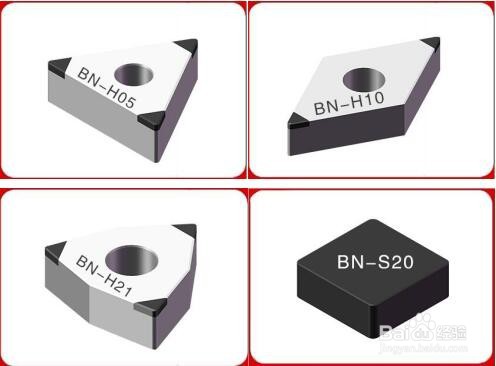

CBN刀具:立方氮化硼材质硬度仅次于金刚石刀具,和金刚石刀具统称为超硬刀具。除了硬度高、耐磨性好之外,也有脆性大的缺点。我国刀具行业通过不断的努力和研究,研制出非金属粘合剂立方氮化硼刀具,解决了CBN刀具只能用于精加工工序不能用于断续加工的问题。针对渗碳淬火钢件加工,BN-H10材质可用于连续精加工工序,BN-H21材质可用于强断续加工工序。

5、CBN刀具加工渗碳淬火钢的切削参数

在加工渗碳淬火钢时常出现三种工况:连续切削、断续切削和粗车加工,我国针对两种工况研制出BN-H10,BN-H21材质和BN-S20材质。加工方案如下:

连续切削:选择BN-H10材质,属于复合式CBN刀具,吃刀深度控制在0.3mm以内。切削参数:ap≤1mm,Fr=0.05-0.35mm/r,Vc=60-250m/min。

断续切削:选择BN-H21材质,属于复合式CBN刀片,耐磨损性和耐崩损性强,吃刀深度控制在0.3mm以内。切削参数:ap≤1mm,Fr=0.05-0.35mm/r,Vc=60-250m/min。

粗车加工:还有一种断续切削属于大余量车削,由于大型工件热处理后的变形量大,加工余量≥2mm,并且属于强断续切削,此类情况选择BN-S20材质,此牌号属于整体式CBN刀具,吃刀深度无上限,可吃满整个刀片。

6、CBN刀具加工渗碳淬火钢的成功案例一

加工零件:齿轮(内孔有一个键槽)

加工工况:中等断续切削

加工材料:20CrMnTi

工件硬度:58-62HRC

选用刀片:BN-H10 CCGW09T304

切削参数:ap=0.25mm,Fr=0.08mm/r,Vc=135m/min

冷却方式:干切

结果:BN-H10材质的刀具寿命比进口CBN刀片高 66%,效率提高22%

7、CBN刀具加工渗碳淬火钢的成功案例二

工件名称:传动轴(外圆)

工件材料:20CrMo

工件硬度:62-65HRC

选用刀片:BN-H10 VNGA160408

切削参数:Vc=132m/min,ap=0.1mm,fr=0.15mm/r

表面质量:Ra1.6

冷却方式:湿切

结果:BN-H10材质的刀具寿命比KBN25M材质刀片高45%

8、CBN刀具加工渗碳淬火钢的成功案例三

加工工件:齿轮(端面有6个槽)

加工工况:强断续切削端面

加工材料:20CrMnTi

工件硬度:58-62HRC

选用刀片:BN-H21 WNGA080404

切削参数:ap=0.15mm,Fr=0.1mm/r,Vc=117m/min

冷却方式:干切

结果:BN-H21材质刀具寿命相比某品牌CBN刀具提高5倍,强断续加工不崩损、不碎裂。

9、总结

对于批量加工渗碳淬火钢件,采用CBN刀具加工相比涂层硬质合金刀具硬度、强度高,耐磨性好,加工渗碳淬火钢件刀具寿命长,干式切削,切屑易回收。