KMbalancerII振动分析仪风机使用教程(一)

1、形成振动的三大要素:振幅,频率,相位

一.振幅(amplitude) —— 用于代表振动的强度。

包含三个物理量:

1 位移(displacement)2速度(velocity)3加速度(acceleration)

振幅大小的表示方式有四种:如下图所示

1 Peak值(P或0-P),速度值及加速度值常使用

2 Peak to Peak值(P-P)=2×Peak,位移值常使用

3 均方根值(RMS)=0.707×Peak

4 平均值(Avg)=0.637×Peak

2、2.频率(frequency)—— 用于代表单位时间内振动的次数。

频率的單位: Hz=cycle/sec(每秒钟振动次数)

3.相位(phase)—— 用于代表两物体间的角度关系。

再做动平衡校正工作时,相位分析为确认不平衡位置最重要的工具,其它机械问题也可使用相位分析来辅助。

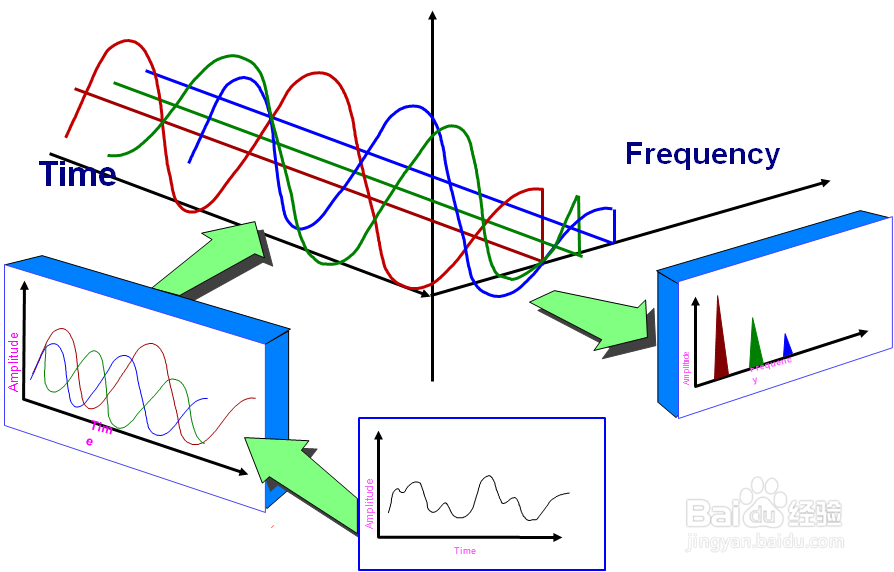

3、频谱(Spectrum)

由于时域波形大都呈现相当复杂的信号,为使振动信号变成较易判断的信号,一般会将时域波形信号经过快速傅利叶转换(FFT),形成频谱。

频谱是以振幅对频率为坐标的方式来表现振动讯号,振动讯号经过FFT转换之后,从设备上所量测到的各种不同频率已被区隔开来,而且各个频率都有不同的振幅值,如此我们已经掌握了振动信号三大要素中的其中两项。从这两个讯息中,即可大略判断设备的问题根源及其严重程度。

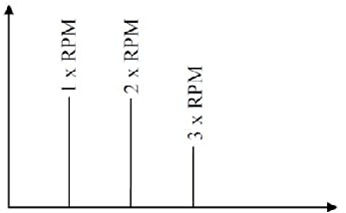

1、一 不平衡的典型特征

1诊断:

具有较高的径向振动.

时域波形和频谱图上均具有稳定的1XRPM 分量.

在1XRPM 上的幅值随转速稳定的增加.

在2XRPM,3XRPM 等处幅值较低.

具有较低的轴向振动.

不平衡对转速的变化最敏感(与转速平方成正比)

2、2测量:

Fmax 设置在500HZ 以下;速度频谱图.

检查径向振动频谱图上是否有1XRPM 峰值.

如果出现了其他的谐波成分,请优先考虑其他故障.

3、振动解调可以在滚动轴承故障发展的初始阶段检测到故障信息,并且可跟踪轴承故障发展,在第二,三和第四阶段中以不同的信息反映轴承不同的故障状态。 同时采用振动速度或振动加速度检测常规振动频谱可以在滚动轴 承故障发展的第三阶段有效地检测到轴承的故障频率(内环故障BPFI,外环故障BPFO,滚动体故障BSF和保持架故障FTF)等。 振动解调和振动速度或振动加速度相结合可以有效地早期检测滚动轴承的故障。

1、3频谱分析: 1 倍频峰值很大,较少伴随其它倍频无其它较大峰值出现 采用细化分析或同步平均确认1 倍频峰值特征 1 倍频水平方向与垂直方向峰值比不超出3:1 1 倍频轴向振动远远低于径向振动

2、三 机械松动

松动造成的原因大致可分为两种:

外松动

结构、底板、基础松动或螺栓松脱

內松动

两配合元件之松动如轴与轴承內圈、轴承盖与轴承外圈、轴与叶片等配合不当

振动发生于1× 、 2× 、 3×……7× 、 8×或更高之转速频率,径向和轴向都明显

3、四 轴承故障

轴承故障特征频率:

滚动轴承故障特征频率就是轴承故障产生的振动频率

基本保持架频率 (FTF) = 保持架的转速,通常为轴转速的 0.4 倍。 FTF 很少出现在频谱中,因为保持架几乎不承载任何载荷。 滚珠旋转频率 (BSF) = 球或滚动体的转速,球或滚动体上的缺陷点使 BSF 出现在频谱中。

滚珠通过频率,外圈 (BPFO) = 球/滚动体通过外圈缺陷点的速率,这个频率估算值为 = 0.4 • 滚动体数目• 轴转速。

滚珠通过频率,内圈(BPFI) = 球/滚动体通过内圈缺陷点的速率, BPFI 振动通常稍小于BPFO 由于产生振动的点离传感器较远,振动必须通过滚动体和外圈才到达传感器。BPFI 估算值为= 0.6 •滚动体数目• 轴转速。

4、五 齿轮故障

在无缺陷的齿轮箱,相对主导的音调出现在啮合频率,即齿轮的齿数乘以转速(RPM 频率)。当齿轮箱使用过一段时间齿轮啮合成分降低,因为齿的边缘被稍微磨圆。然而,继续磨损会使啮合振动水平再次增加。这个振动水平也受到齿轮轴的对中的影响。

1、六 共振

如果强迫振动的频率正好是系统的固有频率,那么此时系统会发生共振。而这一频率称为共振频率。共振是系统的基本属性之一,其相关因素为系统的质量刚度阻尼强迫振动越接近系统的固有频率,振动放大就越显著。跨过共振区后,系统振动回到一般水平。