线路板微盲孔制作经验

一:目的:测试本厂制程能力,开发微盲、埋孔批量生产。

二:试验流程

开料——内层(2/3、4/5、6/7层其中2、7不用做线路) QC 棕花 压板 钻孔(L2-L7) PTH线路 棕化 压板(RCC材料) 内层(蚀掉待钻孔的铜环) 激光钻孔后机械钻孔 PTH 外层 图形电镀 感阻 喷锡 外型 电测 FQC 包装

;三:试验条件

A. 工程设计

1. 板料:0.35MM H/H 含铜

2. 开料尺寸为:18〃×16〃 直料

3.

4. 板尺寸补偿长方向0.3‰ 短方向为0.2‰,L2及L7和L1及L8层菲林补偿待压板出来后再给。

5. 线路补偿为0.5MIL,独立线补偿为0.6MIL.

6. L2和L7层激光孔下钻的线路PAD直径在原来的基础上扩大4MIL.L1和L8层0.1MM蚀铜孔环菲林直径在原来的基础上扩大1.5MIL.

7. 铆钉孔设计6个,(长方向4个,短方向2个)孔铜环为15MIL.

B. 开料

1. 烘板4h,温度145 ℃±5 ℃

C. 内层

a. 前处理采用过化学处理方法不磨刷,保证尺寸的稳定性.

b. 压膜静置30分钟以上方可曝光,曝光后静置15分钟方可显影

c. 曝光前用百倍镜检测菲林层间对准度.

d. 采用二次元检测菲林涨缩情况,是否控制在±2mil之内

e. 拷贝好的黄菲林须静置4h以上方可使用.

f. 曝光时必须等到真空达到700mm 以上才可赶气,力度不可太大

g. 采用酸性蚀刻拉生产

h. 蚀刻后测内层板管位距与菲林CAM值对比,观察偏位状况

i. 打铆钉孔时,采用全新钻咀,打好的孔不可有毛刺现象

D. 层压

a. PP片比内层板大4mm左右,即每边多出2mm

b. 铆合时以对角方法铆合,且铆钉的开花必须均匀(一般以6片开花)

c. 排板进炉不可同盘,同层混压

d. L2至L7的压合程序:(纸皮15旧5新)

真空度设定0~60分钟

a. 压合出来后重测管位距对比CAM值,给出L2及L7层的补偿.

b. 全测板厚分析其均匀性.热冲击实验。

c. L1和L8的压合程序:(纸皮5旧5新)

h. 压合出来后重测管位距对比CAM值,给出L1及L8层的菲林补偿。

4、内层

a. 蚀刻0.10MM孔径铜皮,便利于激光钻孔。

5、钻孔

a.激光钻孔前先对板面进行微蚀处理,保证板面的洁净。

B.激光钻孔2个脉冲,功率60W。

6、PTH除胶渣段增加5分钟,沉铜时间27分钟;背光达到10级以上,板电在新线生产,时间30分钟;后工序按正常条件制作。

7、图电

a. 采用29MIN程序生产,电流16ASF/29MIN。

8、 阻工序采用36T网纱,注意油墨的均匀性及盲孔的填孔饱和状态。

9、后制程按正常条件生产。

四、试验结果

a.黑菲林管位涨缩情况

X方向补偿为0.4‰向补偿为0.3‰涨缩允许±2MIL即0.05MM;从以上数据来看,X、Y方向全部为收缩,并且最大为0.0255MM则黑菲林符合品质标准。

b.黄菲林管位涨缩情况(存放4H后)

X方向补偿为0.4‰向补偿为0.3‰涨缩允许±2MIL即0.05MM;从以上数据来看,X、Y方向涨缩最大为-0.0475MM,,则黄菲林符合品质标准。

C.内层板管位涨缩情况

通过对内层板管位涨缩的测量,其中X方向对比菲林最大涨缩-0.0082MM,Y方向最大涨缩 -0.0394MM.,相对而言.板子尺寸整体算稳定.

d、采用酸性蚀刻生产(速度2.5M/MIN)

线宽数据(线宽为0.13MM公差±20%)

从以上线宽数据来看,线宽控制较好,最大为0.13MM,最小为0.10MM,满足品质要求.

e、出炉后品质检查,板边流胶量在4—6mm之间,盲孔边流胶量为2MM左右,撕开铜皮无白边白角现象.

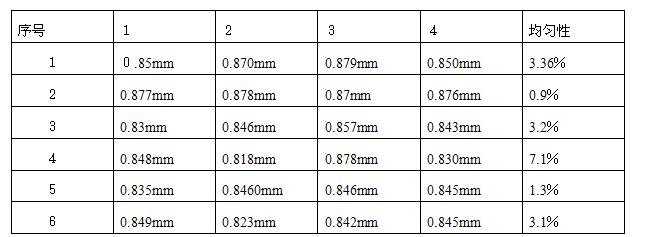

f、压合后板厚情况

压合后板厚理论值控制为0.64-0.85MM之间,实际板厚在0.818-0.879MM之间,虽然板厚超公差;但板厚均匀性较好;此板成品板厚要求0.93MM, 为镀镍金板,板电后15UM再加上镍金厚度5-8UM,绿油12UM,成品后板厚不会超公差.

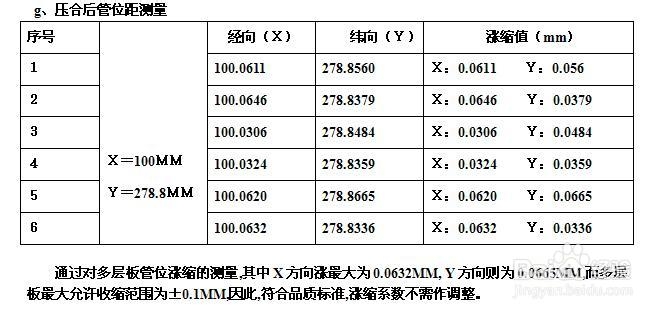

通过对多层板管位涨缩的测量,其中X方向涨最大为0.0632MM, Y方向则为0.0665MM,而多层板最大允许收缩范围为±0.1MM,因此,符合品质标准,涨缩系数不需作调整。

h、热冲击试验

1、试验条件:288℃ 10S 8次

2、结果: IPC标准为288℃ 10S 3次试验,结果8次后爆板,因此符合品质要求。

I、介质层厚度测量:2块(均匀性<15%)

从上表数据可以看出, 2、3层及4、5层绝缘层均匀性较好,最大为7.8%,最小为6.2%.要求低于15%,且符合品质要求。

j、拉力测试,

测试结果1)0.14kg/inch 2)0.15kg/inch 3)0.14kg/inch 3)0.14kg/inch

1kg=2.205bin

线宽0.035INCH

计算方法= kg/inch×2.205bin

线宽

线拉力结果=0.14×2.205bin

0.035inch=8.82IB

HOZ线拉力测试要求6IB,而测试结果为8.82IB达到品质要求。

k、钻孔

1、参数:(钻咀返磨一次,2块/叠)

2、孔壁粗糙度: (公司标准:孔壁粗糙≤30 um)

3、实际0.25MM孔,粗糙度23UM,28UM,26UM

4、蚀刻后观察板面偏位情况

观察板面对照内层PAD位,有轻微的偏位,但没破孔环,不会造成开路,符合品质要求.

L. PTH (孔铜图片)

L. 外层线路

1、按正常条件生产

M. 图电

1、16ASF/14MIN后孔铜数据:(要求15UM)

从上表图片看出,孔铜达不到要求.

五、结论

通过对盲孔板的生产试验,发现外层板电及图电工序为制作难点,孔铜达不到客户要求,需作进一步实验,设定盲孔板电镀程序;方可进行相应的批量生产。

六、建议方法:

(盲孔板的孔铜IPC标准没有作特别要求,与普通的多层板一样,依客户标准制作;)

我司在制作盲孔板时,当孔铜达到要求,表铜就增厚,均匀性也特别差,给外层蚀刻工序生产带来一定的影响,针对这一点,我们通常从电镀的工艺参数和硬件设施进行调整:

1) 优化钻孔的参数,控制钻污及PTH的除胶段弱腐蚀工艺,提供良好的孔壁;

2) 将板电线改为脉冲式电流输出法加振动的装置,保证溶液在孔内充分交换,并及时排除化学反应时产生的气泡,提高均匀性;

3) 采用全板电镀及图形电镀相结合的工艺,分两次电镀,控制铜厚均匀性;

4) 采用高酸低铜,小电流、长时间的电镀工艺,提高镀液均镀能力,保证孔壁铜层的质量可靠。

控制好各缸的药液浓度,保证长期处于最佳状态;