电能质量分析仪对变频空调电能损失检测应用案例

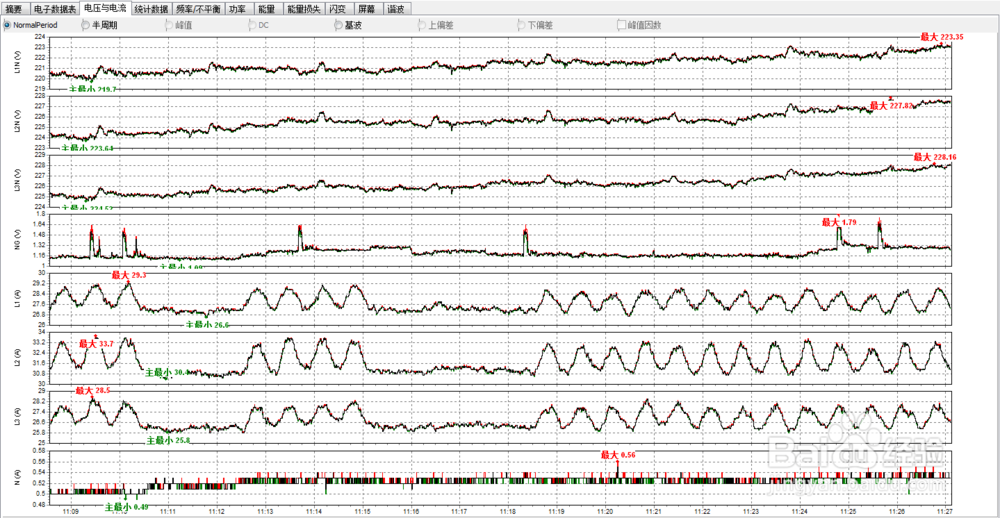

1、电压 & 电流。

如图所示:本次通过电能质量分析仪测试为18分钟连续测量,经过软件分析得知:电压最大值为228.16V,最小值为219.7V,电压偏差为-4.5%,未超过国标限值(±7% );电流最大值33.7A,最小值为25.8,总体来讲运行电流有一定波动。

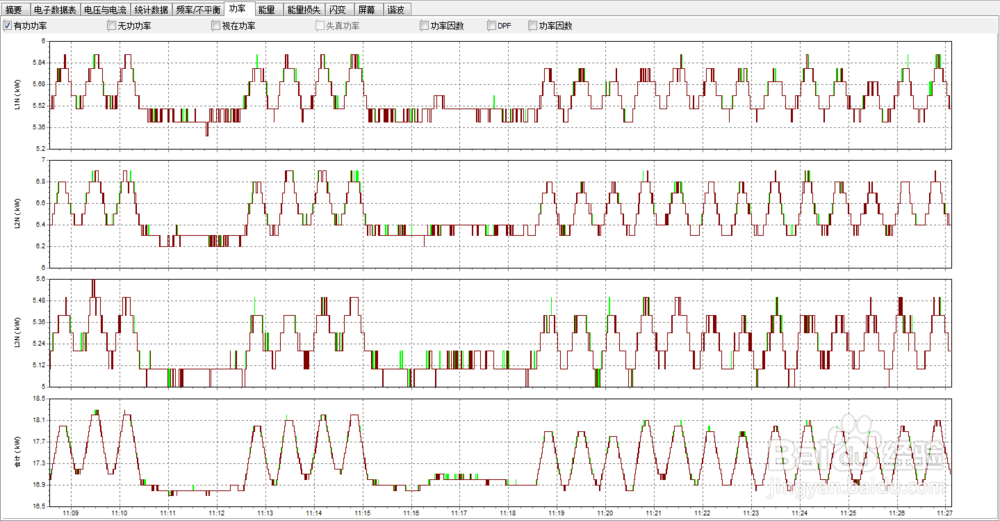

2、功率和电能。(时间11:08:34—11:27:06)

数据如下图所示:如果能够得到空调实际制冷量,即可根据以上数据计算出空调的能效比,从而得出能效等级。

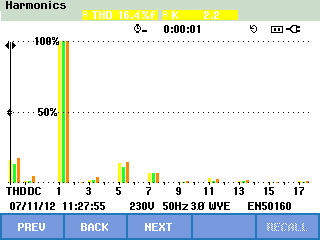

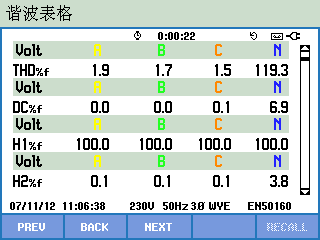

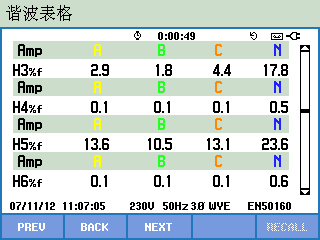

3、谐波图。

如图所示:电压谐波总畸变率在1.6%左右,小于国标限定值(5%),5次和7次电压谐波分量较高,但未超过国标限值(4% );电流谐波总畸变率在16.4% 左右,5次和7次电流谐波分量较高,其中5次达到13.6%,超过了国标GB/Z 17625.6-2003中的限值(10.7%),会造成一定的电能量损失。

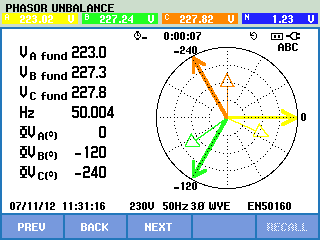

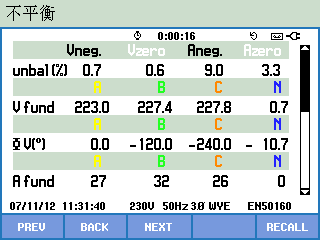

4、电压电流不平衡。

电能质量分析仪显示电压的不平衡度在国标限值范围内(2%)。且各相的电流、电压之间的夹角不大,基本在23-30度之间,功率因数不高,运行需要的无功较多,而三相不平衡造成的电能量损失有限。

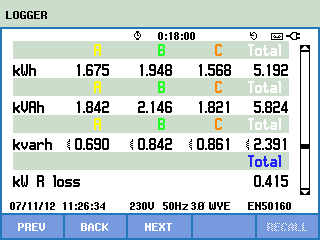

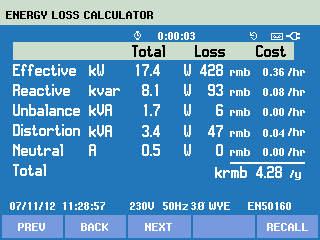

5、电能量损失。

数据如图所示:经过Fluke电能质量分析仪的“ENERGY LOSS CALCULATOR”(电能量损失分析)功能测算,得出此2台空调一年会因为电能质量、线损等问题而损失电费4280人民币(每kWh按人民币0.85元计算),其中谐波造成的电能质量损失为每小时0.04元左右,不平衡造成的电能量损失可忽略不计,无功造成的电能量损失为每小时0.08元左右,中性线电流造成的电能量损失可忽略不计(Effective有功造成的电能量损失以线损为主,在这里不做表述)。通过电能质量分析仪测试中可以看出谐波和无功造成的电能量损失相对较大。

6、总结

总体而言,2台变频空调运行比较稳定。从Fluke的电能质量分析仪可看出电能质量问题并不严重,由于带有变频装置,电流谐波THD较高,3、5和7次电流谐波分量较高,其中5次电流谐波分量超出国标限值。从电能量损失方面来看,虽然谐波和无功造成的损失相对较大,但由于NEC空调机组数量庞大且分布较为分散,如果进行相关治理改善(谐波滤波及无功补偿),成本会十分高昂,经济性很差,不建议进行治理。